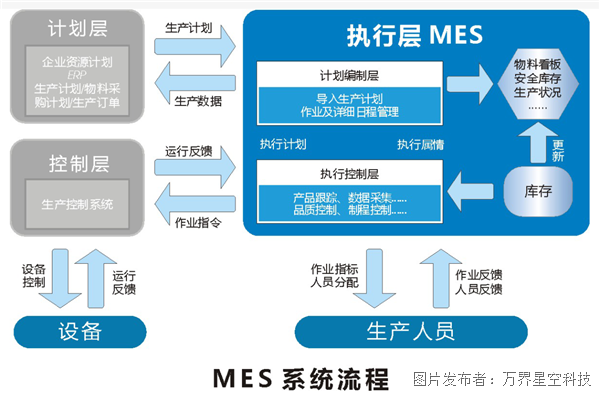

MES系统中的业务流程

MES生产管理系统业务流程

随着制造业的发展,企业需要协调和优化其生产过程,以提高效率并确保生产质量。为实现生产过程的高效管理,许多企业采用MES(Manufacturing Execution System,制造执行系统),该系统允许企业实现生产流程的实时监控和控制并提供实时信息反馈,本文将从MES生产计划、生产监控、生产过程管理、生产数据分析详细阐述MES在生产过程中的实现过程。

一、生产管理——第一步:定义产品制造流程

物料清单

工艺参数,工艺路线

辅助工具或辅料

所需设备,人员,能源

这些基础信息在设计时,各级系统要通盘考虑。做到来源统一,管理细度分明,下级系统有独立运行的能力,上传或下载要保证准确无误。这些基础数据在不同行业的生产流程叫法不一,数据的组织方式也会有所不同。所以设计时要求同存异,考虑周全。

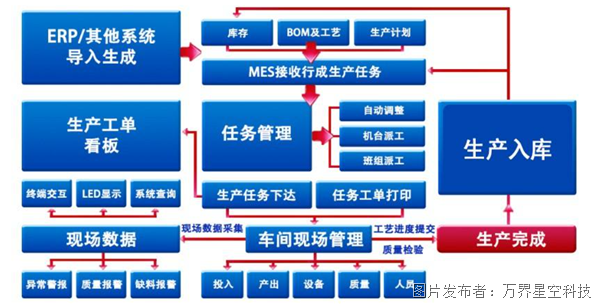

二、管理——第二步:制定详细生产计划

如何利用最小的资源(设备、人员、能源),最少的设备清洁或调整时间,最合理的设备组合和拆分,来实现生产任务。这是MES的最核心指标。

生产管理——第二步:制定详细生产计划,如何制定?

1. 生产计划达成率。获取生产产量是MES必备的功能之一,而这在实际生产当中,往往不是一件容易的事情,很多时候人们会综合管理细度,平衡数据的采集方式。特别是连续生产行业往往带一些预估量。我们要尽量保证产量数据的准确性和实时性。这样MES才能及时调整生产计划。

2. 资源可用性,包括人,机,料,辅助工具,辅料,能源等

3. 生产支持部门的情况。如质量,维修和物流部。

三、生产管理——第三步:调度管理

1. 按进度计划发出生产工作指令。

根据生产计划生成工位级别的工单

根据进度更新更新计划工单

进度有变化时,实时通知

所有人随时可以监控到完成情况

2. 各级单位收到指令后,根据目标任务,系统列出所有所需资源,工作人员提前检查资源可用条件,确保根据班次/工作单/工作日开始时的正确条件,在正确的时间、正确的地点,按照计划安排所有所需的资源。

3. 所有条件满足后,工单启动。

生产数据和日期的自动记录根据商定的业务需求,生成的对应的工单报告

当工单未根据预期完成时,实时通知上级单位,立即重新安排工厂资源和产品的计划

工单执行过程中,资源的任何变化都可能会影响执行的效果

质量部门实时监测产品质量

未来资源可能发生的变化实时通知到各级单位。

四、生产管理——第四步:生产执行

1. 来料验证

2. 单体设备中工序的定义

3.定义加工参数和上下限

4.启动生产菜单

5.收集过程参数和产品质量参数

五、生产管理——第五步:生产追溯

生产追溯是指总结实际用于生产产品的人员和设备、消耗的材料、能源,生产的材料以及其他相关生产数据(如成本和性能分析结果)的信息。

1. 跟踪物料在工厂中的移动。保持对每个工位在特定时间内的内容的描述,并跟踪生产领域内物料经过的所有路径。

2. 将过程事件(包括生产和移动事件)附加在产品信息上,比如设备的开始和结束时间,中间的过程参数和设备报警、操作员的姓名和资质、质量的检查、当时的工厂环境,温度,湿度、物料的批次或单个追溯码。

3. 生成与生产过程相关的记录。这包括监管或质量管理所需的记录。这个功能非常重要,是产品质量的有效证据。 MES作为生产追溯和数据统计的集合,是MES的重要功能。业务需要明确自己的需求,才能发挥数据的最大作用。

提交

有了MES、ERP,为什么还需要QMS?

专业漆包线工厂智能化生产管理系统

汽车零配件工厂生产管理MES系统解决方案

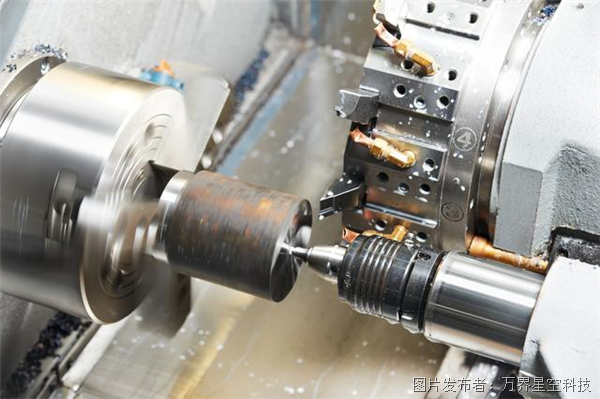

机械加工行业MES系统解决方案

MES生产车间物料如何管理才能降本增效?

投诉建议

投诉建议