我最近了解到一家日本和韩国公司。结构如下:一社长,一部长,负责生产、采购,一机械设计师,一电气工程师,4名装配工(一人负责仓库管理),再加上一名电工。这样一个大约十人的工厂,效率却很高,年产值相当于2000万元。由于是批量产品,所有部件都是开箱即用的,自动设备加工,加工质量高,无需配作即可组装,返工少,安装效率高。企业的整体效率可高出十倍。

更令人惊讶的是设计速度。在这家公司,一件拥有100多幅图纸的设备可在40天内完成整个开发,设计,制造,装配和调试过程。时间大概是这样安排的:计划总共8天,零件图为6天,技术文件为1天,加工处理为10天,装配和调试为10天。

一家公司委托生产线,包括装配、各种性能测试,长度35米,13台专机,在国内肯定需要好几个水平不错的工程师负责这个项目的推动,但这家公司只有2名工程师在三个月内就完成,一个设计机器,一个负责电气。尽管许多中国公司在自动化趋势方面有了很大改进,但效率仍然差距很大。他们的自动化工程师身上有诸多值得我们需要学习的地方。

总结如下:

1.行业视野广阔

自动化设计首先要对先进技术有深入的了解,有广阔的视野,熟悉各种方法和使用各种先进元器件运用,否则设计只能是一筹莫展,无计可施。

2.高水平的设计

不怕不懂货,就怕货比货。相同功能的东西,我们设计得可能更加僵硬,自己也会感到不满意;他们的设计,会让你有“原来可以这样做”的惊叹,设计非常巧妙,而且产品质量也可以更胜一筹。

3.丰富的资料信息

他们有各种各样的信息,各种标准件、零部件、外购件图库,随时可以调出来用。有了这个庞大的备件库,我发现这是每一个设计师一直梦寐以求的武器。设计效率显着提高,节省时间超过30%。图片也更标准、美观;它还可以拓宽视野,掌握每个最先进的国际零件的使用。

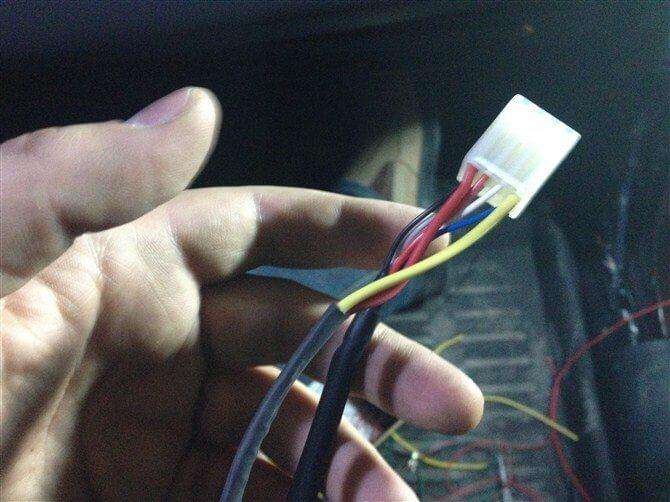

4.强大的动手能力

这些家伙,操作不含糊,不仅机床开得有模有样,装配起来也很不赖。据报道,他们的原型由设计师和装配工组装,因此很容易在设计中发现问题。由于经常动手,它也避免了“绘图工程师”常犯的错误。

5.勤劳得很可怕

原本以为中国人是劳模,但与这些外国工程师相比,仍有一些小矮人。当他们工作紧张时,可以无法入睡3天。一个近半百的工程师,困倦时,仅仅在椅子上眯瞪了一会儿。这种场景,让人叹服的同时还该引起深思。比你厉害的人比你还拼命比你还努力,而你,在干什么?

这些外国工程师可以做到这一点,除了自身的素质和能力外,还与他们的企业文化和企业管理密切相关,良好的企业管理可以让企业事半功倍。

楼主最近还看过

[532]

[532] [483]

[483] [372]

[372] [1196]

[1196] [1568]

[1568] [323]

[323] [1105]

[1105] [362]

[362] [1210]

[1210] [2097]

[2097]

客服

客服

小程序

小程序

公众号

公众号