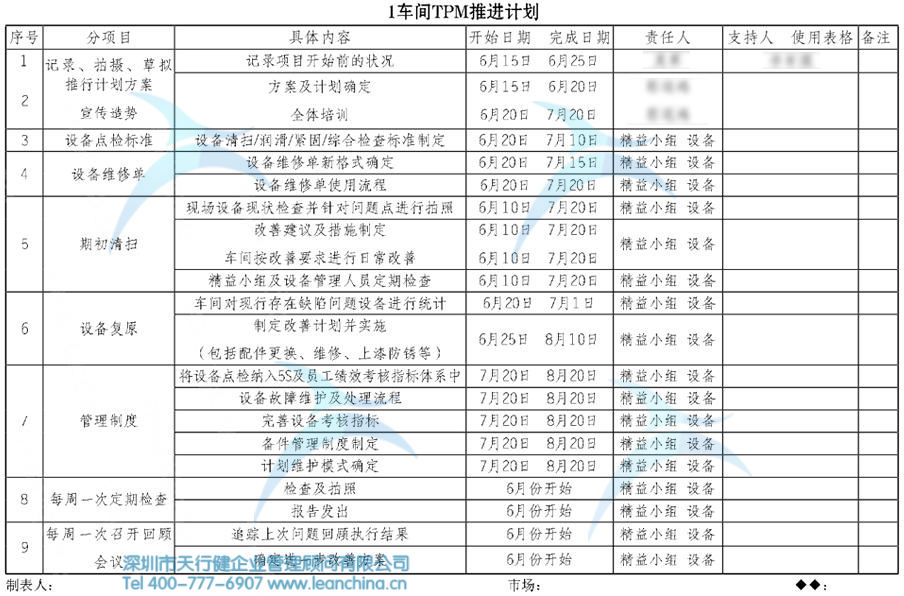

天行健咨询公司于2014年辅导一家制造型企业实施TPM项目:

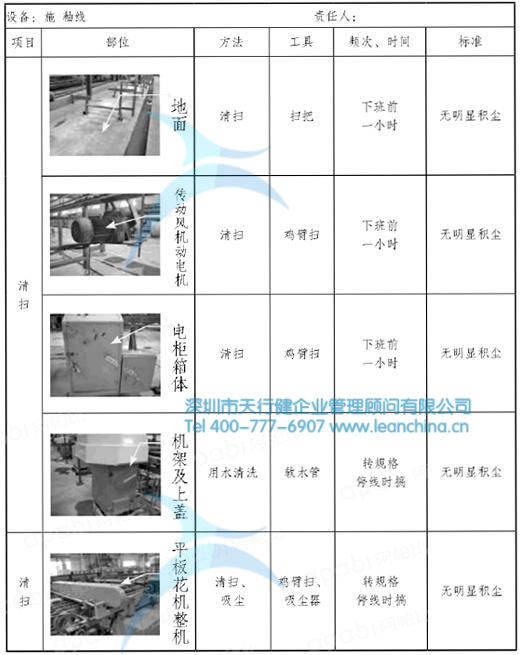

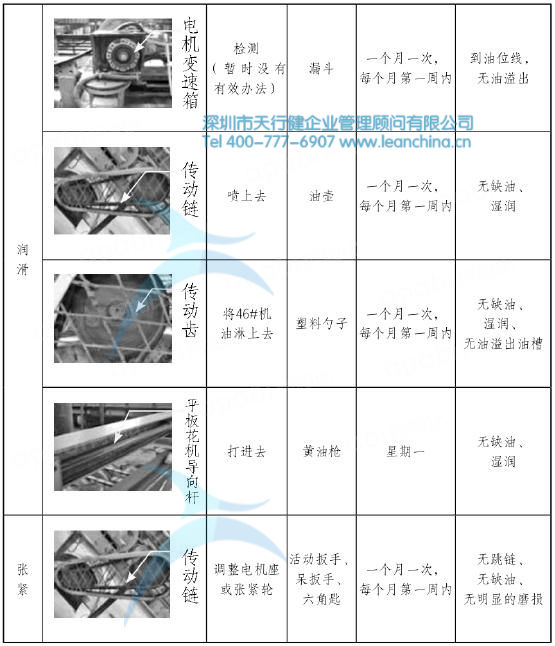

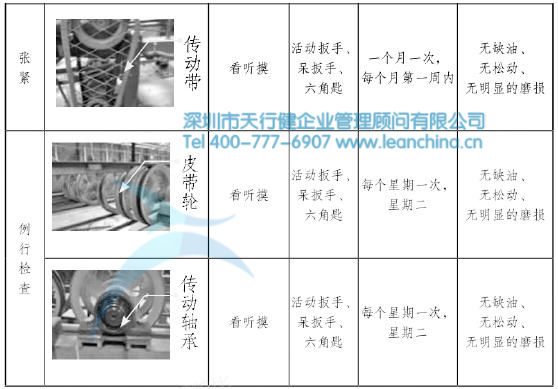

◆建立设备自主检查标准开始实施(图片、标准、周期等);

◆对生产现场设备进行检查,发现并找出存在的问题点,针对存在的问题点制定相应的限期整改计划;

◆利用已确定的设备点检表,通过图片的形式将需要维护的部位明确标识出来,使得设备点检更加直观和明了;

◆完善设备维修和跟踪制度,根据已确立设备维修单的格式,要求车间进行填报,使得设备维修记录更具有可追溯性;

◆对现存的主要污染源进行了统计和分析,并针对部分可治理的污染源(如电机漏油等)制定了相应的整改治理计划;

◆对车间的设备配件储备情况进行了整理,并要求车间确定各种备件的安全库存量,完善备件领用和现场管理制度,加强控制。

◆为了充分体现全面生产维护(TPM)的潜力,每位工作人员都必须改变对设备的看法。改变过去那种作业员只管操作,维修员只管维修的意识。只有所有工作人员都明白他们自己有能力消除损耗,TPM项目才会成功。

◆TPM改变了人们对设备的看法,它涉及所有的人,从领导到操作工,为了实现并维持最佳设备与操作状态。设备操作与维护最终还要靠人来执行。当工人明白他们在生产中的真正角色后,他们可以开始通过恢复设备并将它维护在最好的状态来消除浪费及损耗。

◆TPM需要整个工厂的努力。领导必须建立明确的TPM政策及目标,领导真正支持并鼓励所有人去发展该方面的技能。

◆维护人员扎实的技术培训是TPM开发的本质。

◆维护识别也属于5S项目成果。

楼主最近还看过

[2442]

[2442] [426]

[426] [716]

[716] [629]

[629] [883]

[883] [792]

[792] [480]

[480] [363]

[363] [652]

[652] [668]

[668]

客服

客服

小程序

小程序

公众号

公众号